拉刀拉削过程中,拉削表面常见的缺陷如下:

划伤

加工表面粗糙度基本符合要求,但有局部划伤缺陷时,应主要从使用方面进行检查。例如,刀齿边缘是否有碰撞缺口;刀齿(特别是精细切割齿)上是否有附着的碎屑未清除;经过多次磨刀后,容易碎屑槽的形状是否导致不光滑的台阶形状,导致碎屑卷曲不良和挤压。刀齿。刀齿和划痕处理表面等。此外,如果预加工孔表面有氧化皮,也可能会碰到刀齿,造成局部划伤缺陷。

挤亮点

这是由于刀齿后刀面与加工表面之间的挤压摩擦剧烈造成的。通常选择合适的后角(特别是粗切齿的后角不应太小)和齿升量;采用性能良好的切削液,需要足够的浇注,并采用适当的热处理硬度高的工件,以降低其硬度。其他一些缺陷也会在拉削后的表面产生。

环状波纹

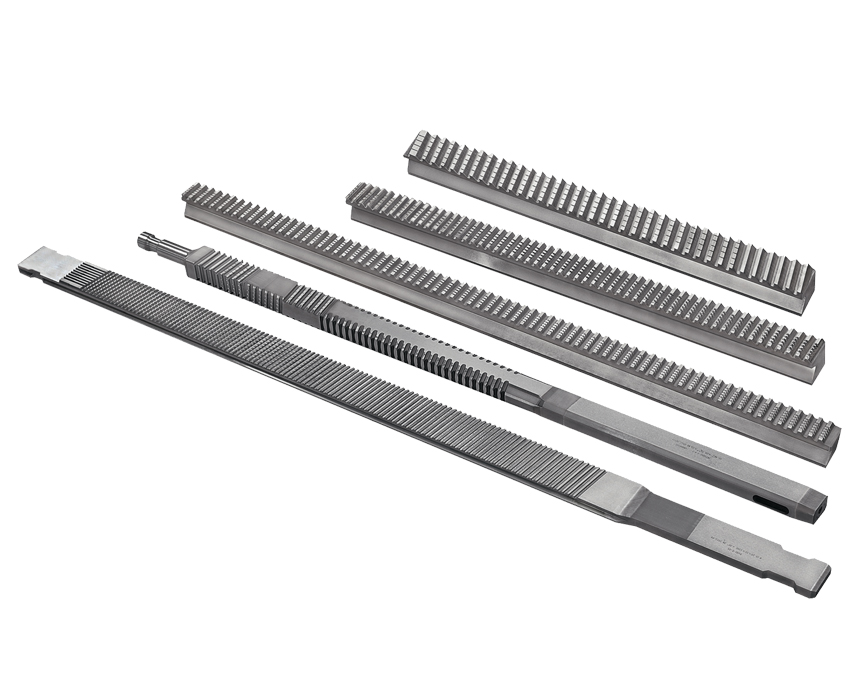

拉刀

主要原因是拉削过程中切削力变化较大,拉刀工作不稳定,导致圆周方向刀齿切削不均匀。为了消除这一缺陷,主要从设计上检查齿的选择是否合理的选择是否合理;同时,工作齿数是否过小;刃带宽度是否均匀、偏小,尤其要检查校准部门前七、八个刀齿的加工精度。在使用方面,拉伸速度不宜过高;拉床精度和刚度好,无振动;拉刀的弯曲和径向跳动是否超差。

拉刀刃磨

拉刀的磨损主要发生在后刀表面,尤其是在碎屑槽的拐角处。一般磨损量VB超过0.3mm时需重磨。重磨时,一般在专用磨床上进行,如M6110型刀刃磨床,对于较短的刀具,也可在工具磨床沿前刀面用碟形砂轮磨刀。在边缘研磨过程中,应保持前角不变,并满足预定的表面质量要求。

用弧线球面砂轮刃磨拉刀前刀面,是广泛采用的刃磨圆孔拉刀的方法,所示。碟形砂轮与拉刀绕各自的轴线转动,并使砂轮的周边与前刀面上的m点接触,m点为前刀面与槽底圆弧的切点。

集科技开发、产品设计、制造销售为一体的现代化工科型经济实体

技术支持:扬天网络